泵体的熔模铸造工艺

针对外形尺寸较大、形状复杂的泵体铸件,通过制作水溶性芯子和蜡模组装的方式,成功制作了泵体蜡模。采用硅溶胶工艺制壳,设计合理的浇注系统,确定合理的脱蜡工艺和浇注工艺,成功浇注出该泵体铸件。

泵类产品被广泛应用于输送各种流体,为保证性能,对泵体内壁流道部分尺寸精度和表面杠经度要求较高,对泵体本身承压值和外观质量也有较高的要求。熔模铸造由于受其工艺特性的局限,一般铸件质量只有几克到几公斤。对于尺寸较大,形状复杂的铸件,无论从压制蜡模还是制壳等工艺环节,都存在一定的难度。

举例:一批泵体(铸件毛坯),外形尺寸为 515mm ×410 mm,质量为 47.85 kg,材质为 CF8M,见图1。经过周密设计,采用合理的工艺方案,成功生产出了这批泵体铸件。

1.1制作尿素芯

受泵体本身结构特点影响,泵体内腔不可能直接由模具压出,根据生产实际,采用尿素芯工艺,由于泵体流道部分尺寸精度和表面粗糙度全部由尿素芯决定,因此尿素芯的制作要求严格,尿素与白砂糖产格按照(质量比) 100:5混合后加热至130~150℃,溶化后灌入内腔已均匀涂抹好松节油的模型中,完全冷却后取出尿素芯检查,要求尿素芯呈白色,表面光洁无缺陷,尺寸合格。

1.2蜡模制作

压蜡温度为54~60℃,压射压力为0.8~1.0MPa,压射时间为50s,保压时间为10min,法兰盘单独压蜡后组焊粘结。要求蜡模表面与内腔表面光洁,无流纹,侧面大法兰盘与底面垂直,和对侧12个凸台面平行,必要时需进行整形。

1.3 流注系统设计

(1)方案1 注入方式为冒口顶注式

(2)方案2 注入方式为联合注入式

一、蜡模制作

1.1制作尿素芯

受泵体本身结构特点影响,泵体内腔不可能直接由模具压出,根据生产实际,采用尿素芯工艺,由于泵体流道部分尺寸精度和表面粗糙度全部由尿素芯决定,因此尿素芯的制作要求严格,尿素与白砂糖产格按照(质量比) 100:5混合后加热至130~150℃,溶化后灌入内腔已均匀涂抹好松节油的模型中,完全冷却后取出尿素芯检查,要求尿素芯呈白色,表面光洁无缺陷,尺寸合格。

1.2蜡模制作

压蜡温度为54~60℃,压射压力为0.8~1.0MPa,压射时间为50s,保压时间为10min,法兰盘单独压蜡后组焊粘结。要求蜡模表面与内腔表面光洁,无流纹,侧面大法兰盘与底面垂直,和对侧12个凸台面平行,必要时需进行整形。

1.3 流注系统设计

该铸件需进行气压试验,内部不允许有缩孔缩松等缺陷,考虑到正面12个凸台及出水口根部为热节部位,在铸件以上部位适当增加了补缩冒口。针对该铸件的结构特点,设计了两套流注系统方案。

(1)方案1 注入方式为冒口顶注式

采用组焊的十字型模头,长度由铸件确定,浇道宽度为55mm,浇道厚度为50mm,流口杯尺寸为Φ30 mm xΦ90mm ×180 mm,见图2(a) 。

(2)方案2 注入方式为联合注入式

在方案1的基础上,在泵体底端加一侧浇道及浇口杯,连接到底面法兰盘,见图2(b)。

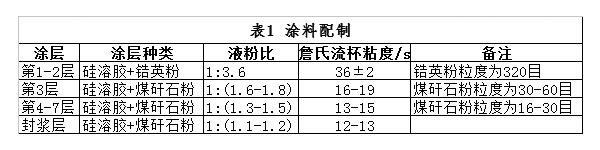

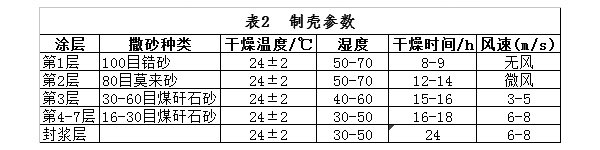

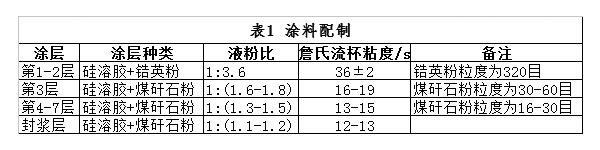

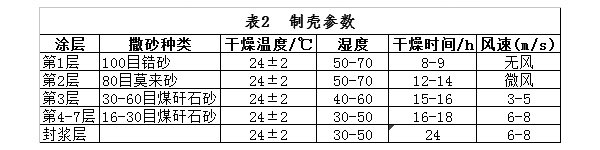

二、制壳

为确保型壳强度和铸件表面粗糙度,采用硅溶胶工艺,具体工艺参数件见表1和表2。

由于该铸件体积较大、壁厚不均,如果采用普通脱蜡方法脱蜡,型壳由于受热不均匀会出现鼓胀、开裂等问题,因此必须改进脱墙工艺实现顺序脱蜡。

具体做法为:用3层废报纸包住泵体型壳,使冒口及浇道外露,这样浇注系统的蜡模先受热熔化流出,为泵体蜡模的流出形成通道,从而实现顺序脱蜡。脱蜡压力为0.6~0.75 MPa,脱蜡时间为25~30 min,脱蜡后型壳状况良好。

三、型壳培烧及浇注

具体浇注工艺为:首先采用一侧浇口杯先将钢水浇至铸件整体2/3处,再用中间流口杯将钢水浇满,型壳出炉温度大于950 ℃,钢水浇注温度为1620~1630℃,浇注时间为120s,为防止缩松,浇注完毕后30s内在冒口处补充钢水并加盖保温剂。在铸件冷却过程中,往凸台及出水口根部热节处进行局部水淬。

具体做法为:用3层废报纸包住泵体型壳,使冒口及浇道外露,这样浇注系统的蜡模先受热熔化流出,为泵体蜡模的流出形成通道,从而实现顺序脱蜡。脱蜡压力为0.6~0.75 MPa,脱蜡时间为25~30 min,脱蜡后型壳状况良好。

三、型壳培烧及浇注

因为型壳体积及铸件壁厚都较大,为确保型壳培烧质量,应适当提高培烧温度,并延长保温时间。采用的培烧温度为1080~1100℃,培烧时间为1h。采用方案1浇注后,铸件出水口根部热节处缩孔、缩松严重。采用方案2浇注出来的铸件品质良好(见图3)。

具体浇注工艺为:首先采用一侧浇口杯先将钢水浇至铸件整体2/3处,再用中间流口杯将钢水浇满,型壳出炉温度大于950 ℃,钢水浇注温度为1620~1630℃,浇注时间为120s,为防止缩松,浇注完毕后30s内在冒口处补充钢水并加盖保温剂。在铸件冷却过程中,往凸台及出水口根部热节处进行局部水淬。

四、结语

通过合理的设计蜡模制作工艺及制壳工艺,制造出较大泵体型壳。采用顺序脱蜡的方法,有效防止了型壳的鼓胀、开裂,采用改进后的浇注系统方案,铸件清理后无缩孔、缩松现象,铸件无明显变形,经检查,表面品质达到用户要求,尺寸合格,气压试验合格。

『不是原创,摘自互联网』