保护熔炼的惰性气体

由于氢、氮、氧等气体的溶解,以及合金液表面氧化,在大气环境中熔炼和铸造,铸件中容易形成气孔、氧化夹杂等缺陷,严重损害铸件质量。防止合金液氧化、吸气的传统方法是在熔炼过程中加入熔剂覆盖熔池表面,熔炼后期脱氧、除渣。但这些方法难免会浸蚀炉衬,缩短坩埚或炉衬的使用寿命,在脱氧的同时,往往又可能产生新的非金属夹杂物。

一、SPAL和LBI法

该技术采取的工艺方法大体分为二种类型:

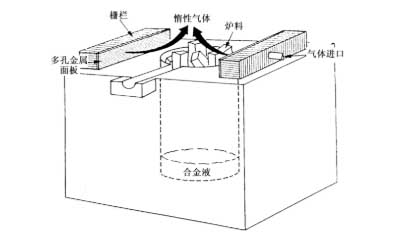

图1

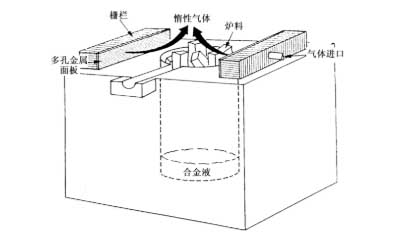

2、是惰气扩散保护法LBI——(Laminar Barrier Lnerting),是将惰性气体通过层状栅栏扩散器,沿水平方向吹出,在熔池表面形成惰性气帘而保护合金液,其示意图见图2。

图2

二、装置和设备

图3 盛液态惰性气体的高压密闭容器 图4 闸阀、球阀和输气管道 图5 液氩或液氮通过喷嘴滴进熔池

美国Air Liquid Co.早在20世纪70年代,就率先研究用惰性气体覆盖保护熔池表面,防止合金液氧化、吸气的新技术,并于80年代先后取得法国和美国专利权。

该技术采取的工艺方法大体分为二种类型:

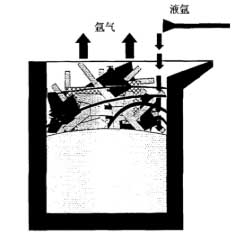

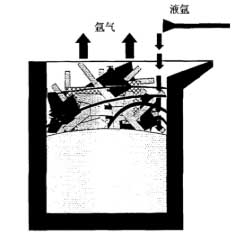

1、液态惰气保护法——SPAL(Surface Protection Air Liquide),基体原理是将低温液态惰气气体(如液氩或液氮)滴在溶池表面,令其迅速气化并扩散,驱赶熔池上方的空气,形成惰性气体屏障以保护合金液,其示意图见图1。

图1

2、是惰气扩散保护法LBI——(Laminar Barrier Lnerting),是将惰性气体通过层状栅栏扩散器,沿水平方向吹出,在熔池表面形成惰性气帘而保护合金液,其示意图见图2。

图2

二、装置和设备

SPAL工艺的装置主要包括:高压储气罐(图3) 、气体减压分配系统和喷枪。液态惰气通过带有真空隔热套管的管道(图4) 输送到熔池上方,再通过喷嘴(龙头)缓慢滴落到熔池表面(图4和图5) 。喷枪由一个单向闸阀、一个球阀和喷嘴组成(图4),闸阀控制开/关,球阀控制流量。该装置使用方便,又不妨碍正常操作。当然,最好再配备一支小型便携式氧气分析仪,随时监测炉内气氛中的氧含量,以达到保护效果最佳而耗气又最少的目的。

三.经过改进的SPAL和LBI法

无论SPAL还是LBI都有可能将熔池表面上氧气浓度降低至≤1.0%(体积分数),从而有效地防止合金液氧化、吸气。加之方法简便,无论对大厂还是小厂都很有吸引力。

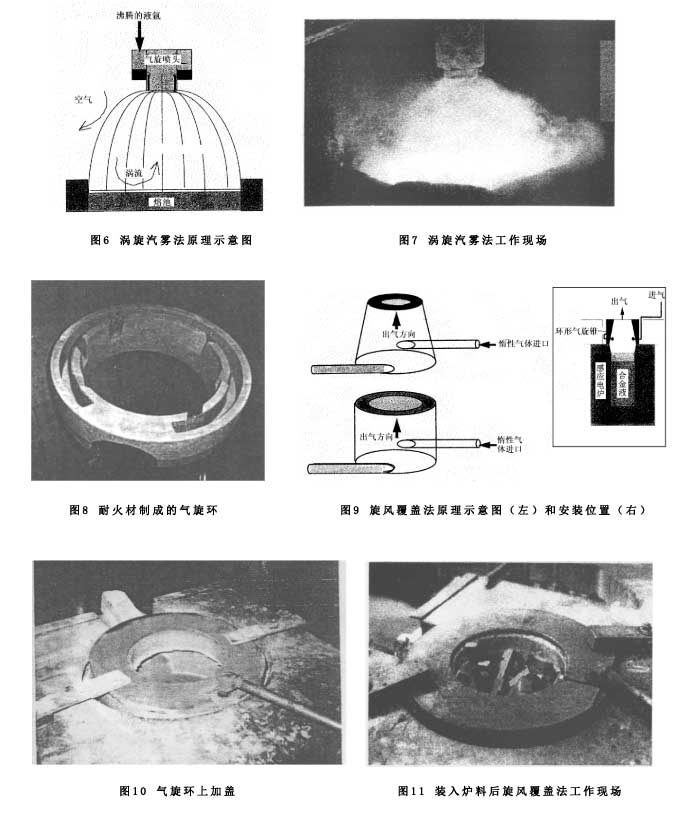

然而,对于SPAL来说,由于液态惰气流出后,短时间内不可能在熔池表面均匀地分散开,不但影响覆盖效果,而且容易聚集在炉壁或炉渣表面的凹陷处,造成爆炸隐患。上世纪90年代中期,美国Air Products And Chemicals Inc又在传统SPAL法的基础上进行改进,用一种独特的喷头将液氩或液氮喷射成雾状,形成均匀的圆锥形旋转汽雾,笼罩在熔池上方,这就避免了液氩聚集,不但提高了惰性气体的利用率,减少耗气量,也避免了爆炸的危险,被命名为“涡旋旋汽雾法”。其工作原理示意地表示在图6中,图7是工作现场照片。

对于LBI法而言,如果熔炉工作台面上安装有抽风管道或其它除尘设备,栅栏扩散器便无法安装、使用,于是后来又推出了“旋风式”气体覆盖系统。其原理是将情性气体通过一个由耐火材料制成的圆锥或圆柱形圆环--气旋环(图8) ,向内侧沿切线方向吹出,形成一股旋风 ,覆盖在熔池表面(图9)被命名为“旋风覆盖法”。由于旋风不象气帘那样容易消散,所以,即使熔池上方安装有通风除尘设备,也能照常操作。图10和图11分别是气旋环上加盖和工作现场照片。

四.覆盖方法的选择和气体流量的确定

从原则上说,炉料中含有容易挥发(如Mg、 Li、Be等)的元素或化学活性强,或有毒有害元素(如Pb、Be、Cd等)时,宜采用SPAL法。这是因为液态惰气气化的同时可令熔池表面降温,减少Li、Mg、Be、Cd等合金元素的挥发和降低其化学反应活性。熔化不锈钢等铸钢,当然也可采用这种方法,但从成本和质量的角度考虑,还是采用LBI更明智。

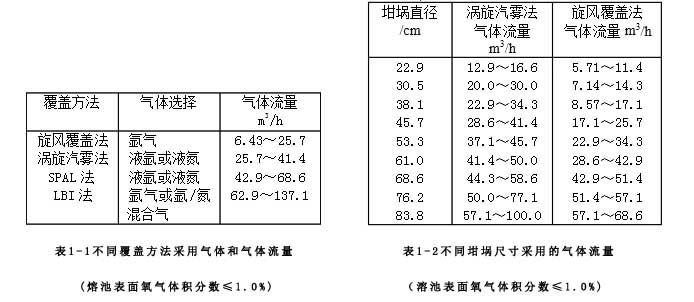

要想用最小的情气消耗量获得最佳保护效果,关键在于正确决定惰性气体的流量。确定惰性气体流量的主要依据是熔池表面积,也就是坩埚大小。增加情气流量固然可以加强覆盖保护效果,但倘若气旋速度过快,反倒会将周围环境中的空气吸入而使氧气浓度增加。表4-2为不同坩埚尺寸时,适宜的情气流量,熔炉上方始终都在抽风时选上限,时断时续抽风选下限。如果需要强力抽风,流量及出气口尺寸、数目还应适当增加,以弥补损耗。出钢时应停止供气,以免浇注时卷入气体,尤其当钢液从熔炉直接浇入型壳时更应注意这点。

尽管一般认为,从保证合金质量角度考虑,熔池表面氧气浓度以控制在≤1.0% (体积分数)为佳,但为了进一步减少惰气消耗和避免操作者窒息,某些厂家认为采用较低的气体流量,使合金液表面氧气浓度保持在10.0 % (50%空气被排除)即可。不同坩埚尺寸所采用的惰性气体流量罗列在表1-1和表1-2中),供参考。

五.应用实例

情性气体保护熔炼自问世以来,深受许多精铸厂家青睐。大量试验和生产实践证明,使用该技术后,熔炼过程无需熔剂覆盖和脱氧,不但非金属夹杂、气体和夹渣等铸造缺陷大为减少,而且,由于合金液纯净度提高,流动性也有所改善,浇不足、冷隔等缺陷也随之减少。废料甚至切削也可作为回炉料大量重熔使用。近来,美国Conbraco公司的试验证实,采用SPAL法后, 100%经多次重熔的回炉料,与全新料的力学性能竟然没有什么区别。除此之外,由于不存在熔剂侵蚀问题,这就延长了炉衬或坩埚的寿命。值得一提的是,由于惰性气体的有效防护,使得原先在大气条件下很难熔炼的某些合金,例如Cu-Be、Al-Li-Mg,以及某些镍基和钳基合金等,都可以在大气下熔炼,有利于扩展熔模铸造的应用领域。

以下所列为部分应用SPAL和LBI取得成功的实例:

- Pine Tree Plan是一个拥有3千万美元资产,3台350kW感应炉的较大型精铸厂,可铸造包括合金钢、不锈钢在内的大多数大气熔炼合金。试验合金包括常用合金(例如410、440、303, 347, 17-4PH、 D-2、8620、4140、Fe-0.13C等)和特种合金(如CN7M、F-75、CF-8M、CK-20, Fe-0.5A1和Ni、Co基合金,以及Monel等)。结果表明:疏松、夹渣、非金属夹杂物、浇不足等铸造缺陷明显减少,废品率下降60%-80%。此外,还可降低浇注温度,延长坩埚和炉村的使用寿命,钢中溶解氧气量减少90%,金属氧化损耗减少,合金化的效果增强,回炉料允许使用比例增加。

- 美国某精铸厂采用此法铸造多种小型磁性合金(8%-12%Al加<1.25% Ti的铁基合金)精铸件。坩埚直径30cm,容量135kg。氩气流量仅10m3/h,就使熔池表面氧气体积分数下降到0.6%-1.6%。感应炉上没有安装抽风管道而是通过除尘罩排除烟尘。实践证明,采用这种方法提高了合金液的流动性和充型能力,金属收得率提高12%,每公斤炉料消耗惰性气体成本约6.2美分。

- 美国某厂采用此法熔炼Al-Li-Mg合金,以减轻锂氧化和挥发,同时,减少氢溶解。熔炼设备为直径58cm的带盖电阻坩埚炉,气体流量为2.1kg/min。当气体流量为1.6kg/min时,熔池表面氧气体积分数即下降至0.1%以下。合金液因氧化产生的浮渣几乎可以忽略不计, Li 、Mg等元素的利用率接近100%,加入这些元素时产生的刺激性很强的浓烟接近完全消失,彻底避免了合金液燃烧的危险。

- 某母合金生产厂熔炼Fe、Cr和Ni基高温合金母合金锭。氩气流量0.45-0.68kg/min时,直径53cm坩埚上方,氧气体积分数降低至1%。当打开炉盖上的小口加料或取样时,炉内氧气浓度才缓慢上升至7%-9%。最大的好处是减少了渣滓和提高了易氧化元素的利用率。

- Franklin Bronze和Alloy Co.,Ind应用SPAL专利技术熔炼铸造镍-硼、镍-铝、镍-铜等非真空熔炼镍基合金和多种铜合金,取得了戏剧性效果。首先,熔炼过程中熔渣和渣滓减少了85%,由于氧化和吸气减少,合金液流动性提高,镍基合金浇注温度降低约38℃,晶粒尺寸减小了27%,铁基合金浇注温度下降19℃。允许回炉料的加入量由原先的50%增加到100%。因此SPAL法已被列为该厂的标准工艺方法.

自上世纪90年代以来,由于推广应用了过滤净化、惰性气体保护熔炼和小型炉预制锭快速重熔等新技术,使国外精铸件的冶金质量又提升到一个新水平,而国内普遍仍停留在原来水平排徊。其实,此项技术的原理和方法并不复杂,有关介绍和报道,在国内公开和内部发行的期刊杂志,以及专业技术会议上并不少见。

『不是原创,来自于互联网』