熔模铸造型壳是“上涂料——撒砂——干燥”这一过程的重复。但对于具有长孔、窄槽这样结构的铸件而言,由于长孔、窄槽内部不易上涂料、撒砂,当通孔的孔深和孔径之比H/d>5,窄槽的槽深或长与宽之比大于一定比例时很难铸出,往往采用机械加工的方法实现。对于直径略大的长孔,虽然型壳可以做出,但已被浆料、型砂填满,增加了缩孔、缩松缺陷发生的几率。本文即讨论该类铸件熔模铸造的几种方法。

1.浸浆法

1.1浸浆法:在制壳二层或三层后,将型壳浸入到浆料中,使浆料充满长孔或窄槽中型壳余下的空间,待其中的浆料干透后,再进行下一层型壳的制作。目的是增加孔内型壳的强度,防止出现跑火现象。

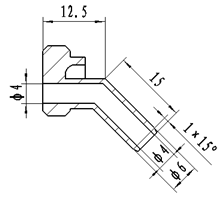

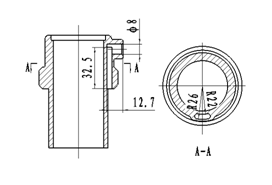

1.2实例:接头A

接头A结构见图1。其上有一个Φ4×25细长孔,呈135°相交,孔壁厚1mm,头部0.7mm,件小而轻,质量为9.5g。资料介绍:当孔径Φ3~Φ5时,最大可铸出孔深为5~10mm,即孔深与孔径之比为1.4~3.3,而该件孔深与孔径之比为6.25,可见Φ4孔制壳是该件的难点。

图一

该件一、二层型壳均采用锆英材料,一层型壳厚约0.5mm,二层型壳厚约0.75mm。制壳两层后,Φ4孔口只有约Φ1.5mm。三层正常制壳时,撒30~60目莫来砂,粒径为0.2~0.6mm。且长孔呈135°相交,孔内正常上涂料撒砂已无法实现。但两层锆英材料型壳强度较小,无法抵抗1600℃以上高温钢水冲刷,会产生跑火现象形成废品。在制壳二层后采用了“浸浆法”,增加了型壳的强度,满足批量生产要求。

1.3工艺要点

①浸浆浆料:硅溶胶+莫来粉(200目),粘度20±2S。粘度大,浸浆时流动不好,不易充满;粘度小,浸浆时看起来已满,但干透后由于水分蒸发会留下较多的空洞,影响强度。

②浸浆前吹净长孔内的浮砂。

③浸浆后型壳一定要干透,以保证强度。接头A三层浸浆后干燥时间为24小时,干燥条件:温度24±2℃,湿度40~60%,吹风。

2.长孔内插木条法

2.1长孔内插木条法:在制壳三层或四层后,在长孔余下的空间插入木条,随后进行正常制壳、封浆、脱蜡等操作。型壳焙烧时,插入的木条烧掉形成空洞,从而改善型壳浇注后的散热条件,消除缩孔、缩松缺陷的方法。

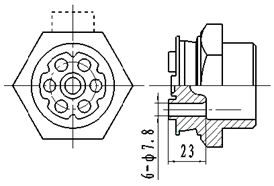

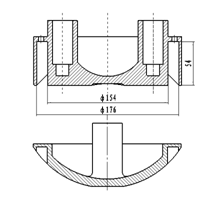

2.2实例接头B

接头B的结构见图2,虚线为浇口,其上均布Φ7.8×23的长孔六个。工艺设计采用一字型横模头组树,正常制壳四层半后浇注,并采用“型壳局部淬水”工艺,即在型壳浇注前,将型壳下部淬入水中2~3秒,形成自上而下的温度梯度和凝固顺序。但在浇口下部的两个孔内出现大比例的缩松现象,严重的已缩透。分析认为:这两个孔位于浇口下部,浇注时钢水经此处流入型腔,有过热倾向,而Φ7.8mm孔正常制壳四层半后已被浆料和型砂填满,恶化了此处散热和冷却条件,加剧了缩松产生倾向。在制壳三层后,采用插入木条法,消除了孔内的缩松缺陷。

图二

2.3工艺要点:

①插入木条可根据孔大小在制壳三层后或者四层后进行,此时应保证型壳有一定强度抵抗钢水冲击。

②插入木条直径应与余下型壳孔洞接近,这样既方便操作,又保证能插住。

③插入木条应在制壳2~3小时后进行。过早,型壳强度低,易损坏;过晚,型壳有一定强度,凹凸不平的撒砂平面,阻碍了木条的插入。

④木条长度足够,以保证插透。

⑤为便于操作,组树时蜡模六孔中心与模头夹角大于60°。

3.型壳局部保温法

3.1型壳局部保温法:焙烧前,在型壳的局部敷贴保温材料,延缓此处的冷却、凝固时间,打开钢水的补缩通道,以达到消除缩孔、缩松缺陷的目的。

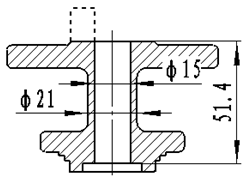

3.2实例DN15法兰阀盖

法兰阀盖结构见图3,虚线为浇口。该件结构特点:上下两个较厚法兰盘间有较长的流量口,孔径Φ15mm,长51.4mm,壁厚3mm。铸造工艺设计:上法兰盘一个浇口,一字横模头组树,四层半型壳,浇注时下法兰盘处采用“型壳局部淬水”工艺,浇注温度为1600~1610℃。但在浇注后,有部分铸件在流量孔内中部产生缩松现象。

图三

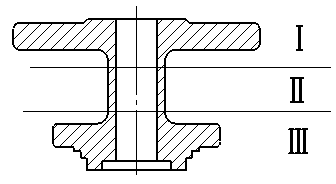

分析认为:该件流量孔长且壁薄,铸件浇注后的凝固补缩状态见图4。下法兰盘及附近的Ⅲ区,因型壳淬水的激冷作用,最先凝固而得到致密的组织;靠近浇口Ⅰ区,钢水的收缩有来自浇口的热钢水补充,也得到致密的组织;处在中间的Ⅱ区,上部的钢水补充及下部的激冷作用都无法到达该处,而在制壳完成后,流量孔基本上已被浆料和型砂填满,散热及冷却条件极差,于是在流量孔的中部产生了缩松缺陷。在流量孔的外部型壳处涂敷保温材料后,延缓了Ⅰ区的凝固时间,打开了自上而下的补缩通道,使来自浇口的热钢水通过Ⅰ区补充到了Ⅱ区,解决了孔内的缩松问题。

图四

4.陶瓷型芯法

4.1陶瓷型芯法:即将预制的具有一定常温和高温强度、线膨胀系数小、高温下具有化学稳定性的型芯放在压型中压制蜡模,然后正常制壳做出带有型芯的型壳,经浇注后再去除型芯,从而得到复杂内腔铸件的方法。

4.2实例连接器

连接器结构见图5。其上有约4×12.5×32.5的腰圆形窄槽,并与Φ8孔相交,在铸件内部形成一个垂直的流道。该流道窄而长,正常制壳已不可能,故采用陶瓷型芯方法。陶瓷型芯外购,压制出蜡模见图6。

图五

图六

为保证陶瓷型芯定位准确,设计了长10mm的两个芯头,即伸出蜡模之外不与金属接触部分,见图6的A、B部位。为防止陶芯与型壳材料热膨胀系数不同,导致在型壳焙烧或浇注过程中,二者因长度变化不一,引起型芯变形甚至断裂,修蜡模时将其中一个芯头端部涂上一薄层修补蜡,这样在型壳脱蜡后,型壳与芯头之间有一定间隙,防止型芯受力损坏。正常制壳四层半,浇注温度1600~1610℃。

陶芯去除采用碱煮或碱爆的方法。

4.3工艺要点

①陶芯芯头与模具间留有0.2~0.8间隙,方便陶芯安放。

②当陶芯偏长或下芯受阻时,可用细砂纸打磨芯头或受阻部位,保证陶芯平稳安放在模具中。当陶芯偏短或定位不是很牢时,可在芯头端部涂抹修补蜡,增加陶芯与模具间的粘结力。

③当陶芯较大时,组树后蜡模的清洗改在组树前。可用软布沾有清洗剂的清洗液擦拭蜡模,防止树组清洗时芯头吸潮,影响型壳干燥。

④去除陶芯有个别残留时,可采用机械法或手喷砂辅助去除。

5.自硬型芯法

5.1自硬型芯法

制壳2~3层后,在窄槽口部尚未被涂料和型砂填满之前,灌注配制好的以水溶性磷酸盐为粘结剂的专利制芯材料J×R-2浆料。浆料灌入后自硬成型,形成含水磷酸盐结晶体,随后正常制壳浇注,再除去型芯得到窄槽的方法。

5.2实例阀体塞头

阀体塞头结构见图7。其上有Φ165×11的窄槽,上表面为曲面,槽深处为54mm,该槽能否顺利铸出是该件的关键。工艺试制中,曾先后采用正常制壳五层半,制壳三层后填30~60目莫来砂的方法,但均因槽内严重跑火失败,采用“自硬型芯法”后,窄槽顺利铸出。

图七

①浆料配制工艺

a.浆料配制比例:100g芯料+25ml硅溶胶,粉液比:4

b.浆料搅拌时间:人工搅拌1~2分钟

②制壳工艺:一、二层型壳采用锆英材料,三层采用莫来砂粉料。此时11mm宽的窄槽约有5~6mm的窄缝,三层干燥后,灌注已调配好的J×R-2浆料,10分钟后,浆料自硬成型,1小时后浆料强度已较高,再制四层后的型壳,并正常脱蜡。

型壳焙烧30分钟后浇注,在铸件表面形成气孔,延长焙烧时间到60分钟以上,气孔基本消除。

浇注后的J×R-2自硬型芯,呈浅绿色,溃散性良好,正常喷砂基本去除,边角残余部分,可人工清理。

5.3工艺要点

①资料介绍:浆料配比100g芯料加硅溶胶19~24ml,粉液比约为4.2~5.2。随粉液比降低,浆料流动性变好,但固化时间加长。根据该件结构,兼顾两个方面因素,我们选择粉液比4。

②浆料调配好后,要尽快灌注。时间长时,由于固化原因,流动性会急剧下降,影响操作。

③灌注浆料前,吹净槽内浮砂,减少浆料流动阻力,同时有利于提高自硬型芯的密度和强度。

④灌浆料时宜倾斜型壳,避免卷入气体。

⑤该件因窄槽深浅不一,采用两次灌浆,尽可能使槽内灌满浆,以减少制壳难度,避免跑火缺陷产生。

⑥严格控制浆料灌注后的固化时间。因浆料固化过程伴有体积膨胀,时间长会胀裂型壳,导致型壳报废。

6.讨论与分析

6.1有资料介绍,对于碳钢材质,熔模铸件外形尺寸为10~50时,可铸出壁厚一般是2.0~2.5,最小1.5,不锈钢材质由于含Cr量高,钢液易氧化,流动性变差,但适当提高浇注温度,增加钢水的过热度,延长液态金属的流动时间,可以铸出壁厚0.7~1mm铸件。

6.2接头A上细长孔Φ4×25,呈135°相交,一般情况下应采用陶瓷型芯,采用“浸浆法”后,在保证铸件质量前提下,降低了使用陶瓷型芯的成本,又避免了清壳困难,是一种经济实用的工艺方法。

6.3对孔径约Φ6~Φ15的铸件长孔,正常制壳可以实现,但涂料和型砂填满了长孔的所有空间,变成了不透气的死孔,形成新的热节,具有热节效应,容易形成开放式的缩孔缺陷。长孔内插入木条,型壳焙烧时,木条烧掉留下空间,消除了热节,改善了钢水浇注后的冷却和散热条件。“型壳局部保温法”延缓了钢水的冷却时间,打开了钢水的补缩通道,同时采用“型壳局部淬水”工艺,形成了自上而下的顺序凝固条件,可以消除长孔内的缩孔缩松缺陷。

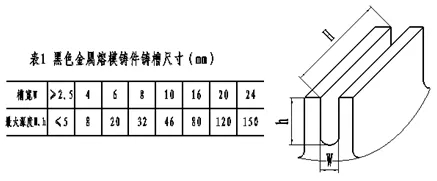

6.4阀体塞头窄槽长宽之比47,深与宽之比约为5,已超出了表1所列黑色金属熔模铸件铸槽尺寸。如果应用陶瓷型芯,会存在下列三个问题:

图8

①型芯为Φ165×11圆环状,上表面呈曲面,尺寸大,分量重,成本高。

②型芯尺寸大容易变形,受结构及工艺限制不好定位,这样使槽尺寸难以符合铸件图要求。

③陶瓷型芯去除一般采用化学方法:氢氟酸腐蚀法、碱煮或碱爆,污染环境,有一定危险。

采用自硬型芯后,克服上述问题,生产出铸件尺寸精确,清壳容易,成本低廉。

7.结语

长孔、窄槽类铸件是熔模精密铸造常见结构之一,生产中经常因为孔槽内跑火、缩松等缺陷造成返修,甚至报废。本文所述几种工艺方法,在某种程度上可解决这些问题,生产出符合要求的铸件。